Рассмотрим подробно процесс восстановления деталей цилиндропоршневой группы и шатунно-кривошипного механизма.

- Восстановление гильз цилиндров

- Восстановление маховика

- Восстановление шатунов

- Замена вкладышей после восстановления коленчатого вала

- Конструктивные особенности и дефекты коленчатых валов

- Технические условия на контроль, сортировку и восстановление коленчатых валов и противовесов

- Технологический процесс восстановления коленчатых валов

Восстановление гильз цилиндров

Гильзы цилиндров двигателей КамАЗ съемные. После установки гильз цилиндров в блок между посадочными стенками цилиндров и внутренними стенками блока цилиндров образуется водяной пузырь, поэтому гильзы цилиндров называются мокрыми. От гильз цилиндров ЯМЗ-238 они отличаются диаметром цилиндра (КамАЗ-740-120 мм; ЯМЗ-238-130 мм) и массой (гильза цилиндра КамАЗ-740 имеет массу 5 кг, ЯМЗ-238 -8кг).

Гильзы цилиндров КАМАЗ-740 тонкостенные. Толщина его стенок составляет 13,5 мм. Они отлиты из специального высокопрочного чугуна и, как показывает анализ результатов эксплуатации, отличаются высокой износостойкостью.

Когда двигатели проходят капитальный и капитальный ремонт, максимальный износ отверстия гильзы цилиндра не превышает 0,2 мм. Величина износа цилиндров двигателя КамАЗ-740 намного меньше износа других дизельных и карбюраторных двигателей.

Поршни отлиты из высокопрочного алюминиевого сплава. Они имеют вставку из тугоплавкого чугуна под верхним компрессионным кольцом и футеровку из коллоидного графита на юбке. Поршень имеет маслосъемное и 2 компрессионных кольца. Рабочая поверхность верхнего компрессионного кольца покрыта тонким слоем хрома, нижнее — молибденом. Маслосъемное кольцо имеет коробчатое сечение. Между маслосъемным кольцом и канавкой поршня установлен витой пружинный расширитель. Рабочая поверхность маслосъемного кольца хромирована. Камское объединение по производству большегрузных автомобилей не производит поршни увеличенного размера.

При капитальном ремонте на поршнях изношены канавки под верхнее компрессионное кольцо. После восстановления канавок 40-50% от общего количества поршней являются многоразовыми. Поршневые кольца подлежат 100% замене.

В связи с тем, что Камское объединение по производству большегрузных автомобилей не выпускает поршни увеличенного размера, изношенные гильзы цилиндров при ремонте двигателей выбраковываются, что приводит к угару металла. На многих ремонтных предприятиях успешно применяется восстановление изношенных гильз цилиндров двигателей КамАЗ-740 футеровкой.

Основными операциями технологического процесса восстановления гильз цилиндров пластинированием являются следующие:

- подготовка гильз цилиндров к гальванике; изготовление тарелок;

- облицовка внутренней поверхности гильз цилиндров пластинами;

- обработка гильз цилиндров после нанесения покрытия.

Подготовка гильз цилиндров к футеровке пластинами заключается в их сверлении для прессования катаных пластин. Гильзы цилиндров сверлят эльборовой фрезой на алмазно-сверлильном станке модели 278Л в специальной насадке, показанной на рис. 42. Метод восстановления гильз цилиндров стал возможен только благодаря применению эльборовых фрез для сверления гильз, так как обработка внутренней поверхности высокопрочных чугунных гильз обычными фрезами с твердосплавными вставками ВК-3 затруднена.

Рис. 42. Устройство для центрирования и фиксации гильзы цилиндра на столе сверлильного станка конструкции Алешкиной Е.А:

1 — станочный стол; 2 — материнская плата устройства; 3 — приспособление для центрирования и фиксации гильзы цилиндра; 4 — нижний ремень зажима шланга цилиндров; 5 — верхний ремень зажима шланга цилиндров; 6 — резак; 7 — шпиндельная головка; 8 — шпиндель; 9 — ножка индикаторного устройства для совмещения оси гильзы цилиндра с осью шпинделя; 10 — индикатор прибора; 11 — верхний посадочный пояс устройства; 12 — гильза цилиндра; 13 — устройство нижнего посадочного ремня; 14 — винт крепления ремня от руки

Режимы резания при обработке гильз эльборовыми фрезами следующие: скорость резания v — 70-90 мм/мин; опережение s — 0,03 мм/об; глубина резания tр — 0,015-0,2 мм. При подаче 0,04 мм/об обеспечивается шероховатость поверхности Ra 0,16–0,32 мкм.

Время, затрачиваемое на сверление гильз цилиндров двигателя КамАЗ-740, составляет:

- основное технологическое время — 12,2 мин;

- вспомогательное время — 1,2 мин;

- организационно-технические — 0,4 мин;

- время отдыха — 0,2 мин;

- время работы — 15 мин.

Суть производства листа заключается в подборе стальной полосы для разрезания на мерные плиты, выбор толщины листов, определение натяга при прессовании и усилия прессования, определение длины листов, резка стальную ленту на мерные куски, разрезая стальную ленту на мерные пластины и шлифуя края пластин.

Для изготовления плит используется холоднокатаная полоса из углеродистой стали марок У8А и У10А. Геометрические размеры пластин в зависимости от технологического диаметра цилиндров после их перфорации представлены в табл двадцать

Нижний предел толщины плит выбирается исходя из обеспечения максимальных свойств упругости: превышение верхнего предела толщины затрудняет установку сменных плит и увеличивает расход материала. Для восстановления гильз цилиндров двигателя КамАЗ рекомендуется толщина пластины 0,6 мм.

Футеровка внутренней поверхности гильз цилиндров пластинами осуществляется путем закатывания пластин в цилиндр в матрице и перемещения ее от матрицы к гильзе цилиндра с помощью гидравлического нажимного штока. Вставка пластины в гильзу цилиндра осуществляется в напряженном состоянии за счет ее упругости и герметичности.

Величина натяга при запрессовке гильзы цилиндров КамАЗ-740, имеющая внутренний диаметр гильзы 120 мм, составляет 0,18-0,20 мм.

Рис. 43. Гильза цилиндра КАМАЗ-740, восстановленная пластинами до штатного размера

Рис. 44. Геометрические размеры гильзы цилиндра КамАЗ-740, восстановленной до номинального размера:

Д1, Д2, Т — посадочные поверхности гильзы цилиндра; 1 — гильза цилиндра; 2 — верхний пояс из пластины; 3 — нижний пояс

20. Геометрические размеры пластин для восстановления гильз цилиндров КамАЗ-740, мм

| Толщина пластины | Диаметр технологического цилиндра | Длина плиты (заготовки) | Распределение помола | Длина восстановительной пластины |

| 0,5 | 120,93 | 379,3 | ±0,01 | 378,75 |

| 0,55 | 121.09 | 379,3 | ±0,01 | 379,01 |

| 0,57 | 121.11 | 379,3 | ±0,01 | 379,05 |

| 0,6 | 121,17 | 379,3 | ±0,01 | 375,0 |

Пластины удерживаются на внутренней поверхности гильзы цилиндра за счет сил трения, возникающих при их напряженном состоянии.

Обработка гильз цилиндров после нанесения покрытия заключается в том, что гильзы цилиндров хонингуют на хонинговальном станке для удаления заусенцев, которые могут образовываться при запрессовке пластин. При этом на поверхность пластины точильными брусками наносятся метки для улучшения смазки внутренних поверхностей гильз цилиндров. Время полировки 1-2 минуты.

После обработки восстановленные гильзы цилиндров должны соответствовать следующим требованиям:

- шероховатость поверхности Ra должна быть 0,16 мкм;

- овальность и конусность внутренней поверхности цилиндра не должны превышать 0,025 мм.

Гильза цилиндра двигателя КамАЗ-740, восстановленная до номинальных размеров путем нанесения покрытия, показана на рис. 43, а его геометрические размеры — на рис. 44.

Экономический эффект от восстановления гильз цилиндров двигателей КамАЗ-740 путем футеровки внутренней поверхности стальными пластинами составляет 8,2 рубля на одну гильзу и обеспечивает экономию металла около 80 кг при ремонте одного комплекта гильз цилиндров.

Поршни при поступлении в капитальный ремонт двигателей имеют небольшой износ юбки и канавок под кольца. После обнаружения неисправности около 50% поршней можно использовать повторно, провернув верхнюю канавку компрессионного кольца, чтобы подогнать ее под кольца двигателя трактора SMD.

Поршневые пальцы изношены по наружному диаметру и восстановлены до размеров поршневых отверстий путем хромирования.

Восстановление маховика

Рулевое колесо изготовлено из специального серого чугуна. Он закреплен на заднем конце коленчатого вала и фиксируется двумя штифтами. Зубчатый венец напрессовывается на маховик, пока он горячий. Характерной особенностью штурвала является наличие приливов, которые показаны на рис. 47.

Типичные дефекты маховика:

- сломанные болты крепления маховика; до 1980 г в ремонт с указанным дефектом было отправлено от 5 до 6 % двигателей от их общего количества; для устранения этого дефекта Камское объединение с 1980 года устанавливает болты большего диаметра с головной шайбой;

- износ наконечников нажимного и ведущего дисков сцепления, установочной втулки, ослабление ее посадки, втулки первичного вала и обрыв в ней пружины;

- трещины на рабочей поверхности глубиной до 2 мм, их износ, потертости, риски.

27. Технические условия на контроль, классификацию и восстановление маховика в сборе

Деталь № 740.1005115

Материал: маховик — серый чугун СЧ 21-40; зубчатые венцы — сталь 35; 35 стальных втулок

Твердость: маховик — HB 200 — 241; зубчатый венец — НВ 167-212

| Номер позиции на рисунке | Возможные дефекты | Способ установления дефекта и средства контроля | Размер, мм | Рекомендации по устранению неполадок | |

| по рабочему чертежу | допустим без ремонта | ||||

| — | Разрывы или трещины на руле более 2 мм | Магнитный дефектоскоп | — | — | Отказаться |

| один | Трещины глубиной до 2 мм, потертости, следы, царапины на рабочей поверхности | Визуальный осмотр | Др = 76±0,1 | Др = 7 6,1 | Шлифовать до устранения дефектов |

| два | Износ канавок на шипах | Калибр 60.15 | 60+0,06 | 60,15 | Сварить и отшлифовать |

| 3 | Разрывы, трещины в зубчатом венце | Визуальный осмотр | — | — | Замените звездочку |

| 4 | Ослабленная втулка позиционирования маховика | Проверьте посадку легкими ударами медного молотка | — | — | Заменить втулку |

| 5 | Износ монтажной втулки по наружному диаметру дБ | Скоба 51.98 | 52 | 51,98 | Такой же |

| 6 | Износ отверстия монтажной втулки | Пробка 51,97 | 52 | 51,97 | Восстановить при выходе |

| 7 | Износ зубьев на длине l3 зубчатого венца | Стандарт измерения длины зуба | 20-0,26 | — | Замените обод с длиной зуба меньше стандартной |

Читайте также Технические характеристики электрооборудования ЗИЛ-131

Рис. 47. Маховик коленчатого вала двигателя КамАЗ-740

Обнаружение, восстановление и классификация маховиков осуществляются в соответствии с требованиями технических условий.

Технические характеристики проверки, номинала и восстановления маховика представлены в таблице. 27

Дефекты маховика устраняются следующим образом. Износ, царапины, потертости и трещины глубиной до 2 мм на рабочей поверхности удаляются полировкой на плоскошлифовальном станке. Изношенные канавки завариваются, после чего шипы шлифуются. Зубчатый венец, имеющий изломы, трещины и износ зубьев, снимается с маховика и на его место запрессовывается новый. В случае поломки, трещин листовки бракуются.

Восстановление шатунов

Шатуны двигателей КамАЗ штампованные, стальные, имеют двутавровое сечение и отличаются от шатунов двигателей других марок конструкцией: верхняя головка коническая. Конические втулки устанавливаются в верхнюю головку после охлаждения в жидком азоте при температуре -160…-180°С (для облегчения монтажа). При изготовлении шатуны дорабатываются крышками нижних головок, поэтому крышки шатунов не взаимозаменяемы. Шатун и его крышку нельзя разбирать. Для предотвращения этого они маркируются на заводе. Номер цилиндра выбит на крышке шатуна и шатуне. Крышки шатунов крепятся болтами к нижнему концу шатуна.

Типичная неисправность шатунов:

- трещины;

- обрыв шатуна и шатунного пальца (70-78

- общее количество дефектов и 30% от общего количества дефектов двигателя);

- износ втулки верхней шатуна (100% от общего количества поступивших в ремонт);

- износ рубашек нижней головки шатуна (100 % от суммы, поступившей на ремонт); износ концов нижней головки шатуна; «отверстия под болты крышек шатунов; « крепежные болты; изгиб и кручение шатуна.

Деталь № 740.1004045

Материал: шатун — сталь 40ХН2МА; болты — сталь 40ХНМА; втулки — бронза Бр.СО 10-10

Твердость: шатуна — НВ 245-285; болты — HRC 35-38

21. Технические условия на контроль, приварку и восстановление шатунов в сборе (без втулки)

| Номер позиции на рисунке | Возможные дефекты | Способ установления дефекта и средства контроля | Размер, мм | Рекомендации по устранению неполадок | |

| на рабочий чертеж | допустим без ремонта | ||||

| — | Трещины | Магнитный дефектоскоп | — | — | Отказаться |

| один | Изгиб или кручение шатуна на длине lш (225±0,03) мм | Инструмент для проверки шатунов | Непараллельность осей А и В не более 0,04мм; отклонение оси в плоскости не более 0,08 мм | Правка на выпрямителе шатуна | |

| 23 | Деформация или износ отверстий в больших головках шатунов: | Пневмокалибр, 50-100 калибр | Выпрессуйте верхнюю втулку. Вместо этого нажмите новый | ||

| нижний D1 | 84,995^0,021 | 85.02 | |||

| топ D2 | 49^+0,016 | 49.02 | |||

| 4 | Изменить расстояние между осями верхней и нижней головок ls | Калибр 224.90 | 225^+-0,03 | 224,90 | Восстановите нижнюю головку шатуна, оставив |

| 5 | Износ нижних головок шатунов | Скоба 33.20 | 33 | 33.20 | Концы нижней части головы |

| 6 | Износ болтов и отверстий под болты | Скоба 12.22 | 12.2 | — | Замените болты |

| Корк 12.33 | 12,2^-0,027 | 12.33 |

Рис. 45. Контроль изгиба и кручения шатуна и расточки обжимной втулки в верхней головке:

а — контроль изгиба и кручения шатуна в приспособлении: 1 — рукоятка выталкивателя; 2, 13 — индикаторы определения и измерения кручения шатуна; 3, 12 — ограничители контрольного патрона при измерении крутки шатуна; 4 — пластина для крепления измерительных приборов; 5, 11 — горизонтальные опоры; 6 — ползунок; 7 — механизм вертикального перемещения и фиксации плиты; 8 — индикатор для измерения длины шатуна; 9 — индикатор измерения изгиба шатуна; 10 — контрольный патрон; 14 — базовая оправка; 15, 18 — контрольные упоры для грубого контроля закручивания шатуна; 16, 20 — кронштейны с отверстиями для патрона основания; 17 — призматический шаблон для измерения ширины нижней головки шатуна; 19 — тяга управления (опорная); б — снятие фигурной втулки на верхней головке шатуна (высверливание после запрессовки новой втулки): 1 — шпиндель станка с фрезой; 2 — пневмоприжим нижней головки шатуна; 3 — шатун; 4 — упорная пластина для удержания шатуна; 5 — призма верхней головки шатуна; 6 — верхняя головка шатуна; 7 — винт регулировки призмы

Технические характеристики контроля, классификации и восстановления шатунов представлены в таблице. 21

Восстановление шатунов начинается с проверки на наличие перегибов и скручиваний в фитингах, показанных на рис. 45 а. Согнутые или скрученные шатуны выпрямляются под давлением. После правки шатуны снова осматривают в приспособлении. Контроль осуществляется по эталонному шатуну. Эталонный шатун установлен в аксессуаре, и все индикаторы установлены на «0». После этого эталонный стержень убирается, а на его место помещается испытуемый. По отклонению стрелок на индикаторах определяют изгиб или кручение шатуна.

Восстановление постелей нижних головок шатунов осуществляется путем пребывания в проточном электролите на специальной установке.

Втулки верхней головки шатуна заменяются новыми. Извлечение фигурной втулки из верхней головки шатуна производят на сверлильном станке, как показано на рис. 45, б.

Взамен снятой втулки специальным приспособлением в прессе запрессовывается новая гофрированная втулка.

Сверление отверстий во втулке верхней головки после ее запрессовки и в ложе нижней головки шатуна после отдыха производится одновременно на специальном двухшпиндельном сверлильном станке. При этом между осями верхней и нижней головок шатуна предусмотрено межосевое расстояние (225 ± 0,03) мм, в соответствии с характеристиками, указанными в табл. 21

Замена вкладышей после восстановления коленчатого вала

Вкладыши коренных подшипников коленчатого вала и нижняя головка шатуна сменные, тонкостенные, трехслойные, с рабочим слоем из свинцовистой бронзы. Верхний и нижний вкладыши коренных подшипников коленчатого вала не взаимозаменяемы. Верхний вкладыш имеет отверстие для подачи масла и распределительную прорезь.

Камское объединение выпускает десять типоразмеров ремонтных накладок. Это позволяет восстанавливать шейки коленчатого вала путем их шлифовки до ремонтного размера. Соответствующее обозначение гильзы, диаметр вала и диаметр постели на блоке цилиндров и шатуне напечатаны на обратной стороне гильзы.

Размеры шатунных и коренных шеек коленчатого вала представлены в таблице. 25 и 26.

Размеры шеек коленчатого вала и втулки в блоке цилиндров должны соответствовать ремонтным размерам вкладышей. Перед установкой коленчатого вала в блок цилиндров рабочую поверхность вкладышей коренных подшипников и коренных шеек коленчатого вала смазывают чистым дизельным маслом, упорные полукольца коленчатого вала устанавливают в канавки заднего коренного подшипника так, чтобы стороны канавок соприкасались с упорными концами вала. При правильной установке подшипников вал должен свободно вращаться от руки, а осевой люфт в упорном подшипнике должен составлять от 0,050 до 0,215 мм. Увеличенная длина задней коренной шейки компенсируется подбором полуколец ремонтного размера.

25. Ремонтные размеры шеек и вкладышей коленчатых валов двигателей КамАЗ-740

| Шатунный подшипник | Основной подшипник | ||||

| Диаметр, мм | Вставить отметку | Диаметр, мм | Вставить отметку | ||

| шейки коленчатого вала | кровать шатуна | шейки коленчатого вала | блочная кровать | ||

| 79,50 | 85,0 | 740.1004058 | 94,5 | 100,0 | 740.1005170 |

| 1 79,50—85,0 | (1005171) | ||||

| 1 94,50—100,0 | |||||

| 79.00 | 85,0 | 740.1004058 | 94,0 | 100,0 | 740.1005170 |

| €2 79,00—85,00 | (1005171) | ||||

| €2 94,00—100,0 | |||||

| 80.00 | 85,5 | 740.1004058 | 95,0 | 100,5 | 740.1005170 |

| €3 80,00—35,00 | (1005171) | ||||

| РЗ95,00—100,5 | |||||

| 79,50 | 85,5 | 740.1004058 | 94,5 | 100,5 | 740.1005170 |

| Р4 79,50-85,5 | (1005171) | ||||

| Р4 94,50-100,5 | |||||

| 79.00 | 85,5 | 740.1004058 | 94,0 | 100,5 | 740.1005170 |

| €5 79,00—85,0 | (1005171) | ||||

| €5 94,00—100,5 | |||||

| 78,50 | 85,0 | 740.1004058 | 93,50 | 100,0 | 740.1005170 |

| Р6 78,50—85,00 | (1005171) | ||||

| Р6 93,50-100,0 | |||||

| 78.00 | 85,0 | 740.1004058 | 93,0 | 100,0 | 740.1005170 |

| 78.00—85.0 Р7 | (1005171) | ||||

| 7 93,00—100,0 |

26. Ремонтные размеры шеек и вкладышей коленчатых валов двигателей КамАЗ-740

| Шатунный подшипник | Основной подшипник | ||||

| Диаметр, мм | Вставить отметку | Диаметр, мм | Вставить отметку | ||

| шейки коленчатого вала | кровать шатуна | шейки коленчатого вала | блочная кровать | ||

| 79,95 | 85,0 | 740.1004058 1 79,95 | 94,95 | 100,0 | 740.1005170 Р1 94,95 |

| 740.1005171 Р1 94,95 | |||||

| 79,75 | 85,0 | 740.1004058 Р2 79,75 | 94,75 | 100,0 | 740.1005171 Р2 94,75 |

| 740.1005171 Р2 94,75 | |||||

| 79,50 | 85,0 | 740.1004058 € 79,50 | 94,50 | 100,0 | 740.1005170 Р3 94,50 |

| 740.1005171 3 € 94,50 |

Конструктивные особенности и дефекты коленчатых валов

Коленчатый вал изготовлен методом горячей штамповки из стали 42ХМФА-Ш. Он имеет 5 коренных подшипников и 4 шатунных шейки. Шатунные шейки имеют закрытые пробки и внутренние полости для центробежной очистки масла. На конце коленчатого вала установлена шестерня привода масляного насоса, а на штоке — комплект газораспределительного механизма с маслоотражателем. От осевых смещений вал фиксируется четырьмя стальными и алюминиевыми полукольцами, которые устанавливаются в пазу заднего коренного подшипника. Шток коленчатого вала уплотнен саморегулирующимся резиновым сальником.

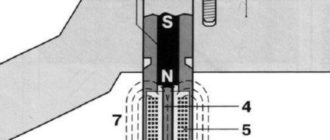

Для улучшения работы системы смазки шатунные шейки коленчатых валов последних модификаций снабжены втулками центробежной очистки масла, как показано на рис. 46.

Рис. 46. Схема установки втулок центробежной очистки масла внутри коленчатого вала:

1 — шатунная шейка коленчатого вала; 2 — бронзовая втулка; 3 — розетка; 4, 6 — масляные каналы; 5 — отстой

Втулки коленчатого вала подлежат 100% замене при капитальном ремонте. Их вынимают из гнезд перед промывкой коленчатого вала специальным экстрактором.

Коленчатые валы при поступлении на капитальный или капитальный ремонт могут иметь следующие дефекты:

- разрывы и трещины;

- гибка вала (5-10% от общего количества коленчатых валов, поставленных на капитальный ремонт);

- износ коренных и шатунных шеек.

Технические условия на контроль, сортировку и восстановление коленчатых валов и противовесов

Обнаружение, восстановление коленчатых валов и их контроль после восстановления осуществляются на основании технических условий. Технические характеристики контроля, классификации и восстановления коленчатого вала представлены в таблице. 22 и противовесы — на столе. 23

Деталь № 740.1005020

Материал: сталь 42ХМФА-Ш

Твердость шейки: HRC 60

Таблица 22.

| Номер позиции на рисунке | Возможные дефекты | Способ установления дефекта и средства контроля | Размер, мм | Рекомендации по устранению неполадок | |

| по рабочему чертежу | допустим без ремонта | ||||

| — | Разрывы и трещины | Дефектоскоп | Отказаться | ||

| один | Кривая оси | Поддержка контроля отклонения | Биение средней основной шейки не превышает 0,03 мм | Изменить, если биение превышает 0,03 мм | |

| два | Увеличенная длина шатунных шеек | Калибр 67,5 | 67+0,12 | 67,5 | Отторжение при увеличении длины более 67,5 мм |

| 3 | Износ шатунных шеек дш | Скобы | — | — | Рассверливание шатунных шеек до ремонтного размера |

| Уменьшение диаметра шеек меньше номинального | Скоба 79,98 | 30-0,013 | 79,98 | ||

| 4, (1, 5, 16, 17) | Износ коренных шеек dk | — | — | — | Измельчить основные магазины до ремонтного размера |

| Уменьшение диаметра шеек меньше номинального | 94,98 | 95-0,015 | 94,98 | — | |

| 6 | Износ шейки под противовесом передней шестерни привода масляного насоса | Скоба 125.07 | 125 | — | — |

| 7 | Вмятины и забоины на направляющем штифте | Осмотр | — | — | Заменить штифт |

| Свободный направляющий штифт | Проверьте посадку легкими ударами медного молотка | — | — | Такой же | |

| Износ отверстия направляющего штифта | Корк 11,99 | 12 | 11,99 | Процесс восстановления размера | |

| восемь | Износ шестерни привода масляного насоса и шпоночного паза противовеса | Калибр 6.00 | 6 | 6,0 | Процесс ремонта размера 6 |

| девять | Нарушение взаимного углового расположения относительно шейки 1-го шатуна: | Устройство для проверки углового положения шатунных шеек | — | — | Отклонение при угловом расположении более +25° |

| 2-й шатун | 90°±10° | — | — | ||

| 3-й пень | 180°±10° | — | — | ||

| десять | Изменение радиуса коленчатого вала r | Метр радиуса | 60^+0,05 | — | Отклонить, если радиус меньше 60,2 мм |

| 11 | Риски, царапины или износ шеи под манжетой | Скоба 104.7 | 105^-0,14 | 125.07 | Шлифовать до удаления царапин и потертостей |

| — | 104,70 | ||||

| 12 | Износ шпоночного паза заднего груза и разбрасывателя | Калибр 8.00 | восемь | 8.00 | Размер процесса ремонта 8.5 |

| тринадцать | Износ отверстия подшипника первичного вала коробки передач | Пробка 52.01 | 52 | 52.01 | Надеть рукав |

| 14 | Биение заднего конца коленчатого вала | Показывающее устройство | — | — | Зашлифовать поверхность шейки 15 до устранения биения |

| пятнадцать | Увеличенная длина задней основной шейки, риски и натертости на упорной поверхности | Калибр 36.55 | 36,2^+0,05 | 36,55 | Работайте до тех пор, пока не исчезнут следы износа; при сборке установить упорные кольца ремонтного размера |

Деталь № 740.1005026

Материал: сталь 35

Весовая твердость: HB 167-212

Таблица 23

| Номер позиции на рисунке | Возможные дефекты | Способ установления дефекта и средства контроля | Размер, мм | Рекомендации по устранению неполадок | |

| по рабочему чертежу | допустим без ремонта | ||||

| — | Разрывы или трещины | Магнитный дефектоскоп, осмотр | — | — | Отказаться |

| один | Изношенное отверстие под шейкой коленчатого вала | Пробка 125.03 | 125^0,01 | 125.03 | Оставшийся |

| два | Износ шпоночного паза b | Калибр 6.0 | 6 | 6.10 | Обработка электродуговым методом; фрезеровать шпоночный паз |

Технологический процесс восстановления коленчатых валов

Технологический процесс восстановления коленчатого вала включает следующие операции: промывка коленчатого вала, разборка и дефектация; проверка биения в средней горловине; выправить коленвал на прессе (при необходимости); установка заглушек в отверстия масляных каналов вместо заглушек; шлифовка коренных и шатунных шеек; контроль размеров коренных, шатунных шеек и радиуса кривошипа; полировка коренных и шатунных шеек и сборка коленчатого вала.

Разборка коленчатого вала включает в себя следующие операции:

- снятие шестерни привода масляного насоса, переднего и заднего выносных грузов;

- снятие заглушек и втулок для центробежной очистки масла и внутренних полостей масляных каналов коленчатого вала.

Правка коленчатого вала производится на прессе при наличии кривизны вала более 0,05 мм. Для рефасовки вал устанавливают на призмы с крайними коренными цапфами, среднюю шейку устанавливают под шток гидронапора так, чтобы прогиб вала находился вверху (под штоком). Контроль осуществляется с помощью показывающего устройства. В средней шейке установлена призма со сферическим углублением для предохранения шейки вала от повреждений, а вал изгибается усилием пресса на величину, превышающую изгиб вала в 10 раз.

Шейки коленчатого вала шлифуются на круглошлифовальных станках ЗА432. Режимы шлифования коренных и шатунных шеек коленчатого вала приведены в табл. 24

Процедура шлифовки следующая. В первую очередь шлифуют коренные шейки после установки коленчатого вала в центры станка. Во-вторых, шатунные шейки отшлифованы. Для шлифовки шатунных шеек коленчатый вал устанавливают на станок на центральные манетки, обеспечивающие смещение оси вала на величину радиуса коленчатого вала, имеющего величину (604 +-0,5) мм, и совмещение осей шатунных шеек с осью шпинделя станка. Шлифовку начинают с первой шатунной шейки, для шлифовки следующей шейки шпиндель поворачивают на угол 90°.

В процессе шлифовки шеек контролируют их размеры и радиус кривошипа. Все коренные и шатунные шейки шлифуются до одного ремонтного размера.

После шлифовки шейки полируют в течение 1 мин на полировальных машинах с полировальной лентой ЭБ220 или пастой ГОИ № 10.

Восстановленные коленчатые валы отправляются на сборку.

Шестерни привода масляного насоса из-за ненадежного крепления могут иметь следующие дефекты: поломка шестерни, шаг зубьев, выкрашивание зубьев. Шестерни со старыми дефектами заменяются новыми.

Противовесы испытывают на магнитном дефектоскопе и проверяют жестким измерительным инструментом. Противовесы с изломами или трещинами отбраковываются; изношенные отверстия под шейки валов восстанавливают уходом (утюгом). Изношенные пазы под шпонку заваривают электродуговой сваркой, а новые фрезеруют.

24. Способы шлифовки коренных и шатунных шеек коленчатого вала

| Обработанные шейки | Операция | Функция шлифовального круга | Размер круга |

| Местный | Предварительный | Э 5 40 Ст27К5 | ПП 900Х 350Х 63 |

| Финал | Э 9А 25 Ст15К5 | ПП 900Х350Х63 | |

| Шатун | Предварительный | Э 5 40 Ст25К5 | ПП 900Х305Х36 |

| Финал | Э 9А 25 Ст15К5 | ПП 900Х305Х36 |