Ремень компрессора паз 32053 размер

Пневматическая тормозная система автобуса состоит из компрессора, пневматических устройств и трубопроводов

Для предотвращения засорения неисправных пневматических устройств тормозной системы в начальный период эксплуатации на входе тормозного крана, осушителя, четырехконтурного защитного клапана и модуляторов могут быть установлены сетчатые фильтры.

В автобусе ПАЗ-32053-07 используется одноцилиндровый поршневой компрессор с воздушным охлаждением

Компрессор приводится в действие шестерней привода топливного насоса высокого давления.

На автобусе ПАЗ-4234 могут применяться двухцилиндровые (рис. 2) и одноцилиндровые компрессоры. В обоих случаях компрессор имеет блок цилиндров с воздушным охлаждением и головку цилиндров с водяным охлаждением.

Ремень привода компрессора шкива коленчатого вала. Ремни натягиваются специальным механизмом.

Масло системы смазки по шлангу подается в канал коленчатого вала компрессора и к шатунным вкладышам.

Шариковые подшипники, поршневые пальцы и стенки цилиндров смазываются разбрызгиванием.

Из компрессора масло стекает в картер двигателя.

При проведении технического обслуживания компрессора необходимо следить за его креплением к опоре, креплением шкива, натяжением приводных ремней (ПАЗ-4234), креплением головки блока цилиндров компрессора, а также состоянием и креплением нагнетательного патрубка компрессора, шлангов подачи охлаждающей жидкости к ГБЦ (ПАЗ-4234).

Натяжение ремня привода компрессора в дизеле Д-245.9Е2 осуществляется роликом через натяжной механизм.

Перед затяжкой ослабьте стопорный болт промежуточного вала и стопорную гайку регулировочного винта. Затем, вращая гайку на регулировочном винте, переместите винт вместе с натяжным роликом.

Раз в год рекомендуется сезонное техническое обслуживание, но не более 100 000 км пробега, для очистки поршней и клапанов компрессора от нагара.

Признаками неисправности компрессора являются: появление шума и стука, чрезмерный нагрев (свыше 190°С), повышенное содержание масла в конденсате, сливаемом из воздушных цилиндров.

Гайки головки цилиндров следует насаживать равномерно в порядке, указанном на рис. 3.

Окончательная затяжка производится с моментом (20-25) Н·м.

Допускается одновременная затяжка головных гаек до конечного крутящего момента.

Внимание! Утечки воздуха в пневматической тормозной системе увеличивают продолжительность работы компрессора под нагрузкой и, следовательно, сокращают срок его службы.

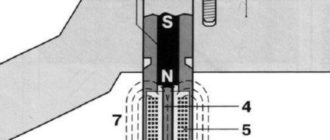

Осушитель воздуха со встроенным регулятором давления (рис. 4) предназначен для очистки сжатого воздуха от влаги и загрязнений, а также автоматического поддержания рабочего давления в системе пневматического привода тормозов.

Воздух, подаваемый воздушным компрессором, проходит через кольцевой фильтр 2, где предварительно очищается от загрязнений. Там же воздух охлаждается, а часть содержащейся в нем влаги собирается в камере осушения 4.

Затем воздух проходит через зернистый порошок 1, где он высыхает, к обратному клапану 3, открывает его и проходит через патрубок 21 к четырехконтурному защитному клапану, а затем к воздушным резервуарам.

Одновременно через жиклер и выпускное отверстие 22 наполняется воздушный резервуар емкостью 5 литров для регенерации сушильного элемента.

Осушитель воздуха имеет электрообогрев клапанного блока, который включается при повороте ключа в переключателе приборов в положение I. Электрообогрев включается автоматически при комнатной температуре ниже +10°С и выключается при нагреве до +30°С. С.

Для проверки нормальной работы осушителя ежедневно проверяйте отсутствие конденсата в цилиндре, расположенном после осушителя, и проверяйте герметичность пневмопривода тормозной системы.

При появлении конденсата на ресиверах необходимо заменить фильтрующий элемент. При наличии масла в конденсате необходимо ремонтировать компрессор, так как замасливание гранул порошка-влагопоглотителя резко сокращает срок его службы.

Внимание! Для предотвращения выхода из строя тормозной системы патрон фильтра осушителя воздуха следует заменять один раз в год, независимо от его состояния, перед началом зимнего периода эксплуатации.

Замена фильтрующего элемента осушителя воздуха производится в следующем порядке:

- Очистите поверхность сушилки от загрязнений.

- Ослабьте резьбовое соединение нагнетательного патрубка компрессора и стравите воздух.

- Открутите, поворачивая против часовой стрелки, патрон фильтрующего элемента.

- Установите новый картридж, слегка смазав прокладку маслом.

- Затяните патрон вручную с максимальным крутящим моментом 15 Нм.

- Затяните резьбовое соединение напорного патрубка.

Четырехконтурный предохранительный клапан (рис. 5) предназначен для разделения питающей магистрали на два основных и два дополнительных контура, автоматического закрытия одного из контуров при повреждении и сохранения подачи сжатого воздуха в неповрежденных контурах, а также для сохранения воздуха во всех цепях в случае неисправности в линии электропередач.

Секции предохранительных клапанов были отрегулированы таким образом, что при перепускном давлении (607-637) кПа сначала открывались главные клапаны системы рабочего тормоза и привода заслонки (на рис. 6 секции 21, 22, 24), а затем открывается кран стояночной тормозной системы (секция 23) при перепускном давлении (656-686) кПа.

При разгерметизации секции 21 из секции 23 через специально встроенный клапан отводится сжатый воздух со скоростью не менее 60 л/мин.

После перепуска остаточное давление воздуха в энергоаккумуляторах не должно превышать 100 кПа (1 кгс/см 2).

Регулировка клапана исключает возможность начала движения автобуса при наполнении пневмосистемы сжатым воздухом в момент, обеспечивающий торможение автобуса с требуемой эффективностью, а также исключает возможность отключения стояночной тормозной системы автобуса при превышении давления уровень в контуре 1 рабочей тормозной системы падает ниже минимального уровня ─ менее 390 кПа (4,0 кгс/см 2).

Кран ручного стояночного тормоза предназначен для управления пружинными энергоаккумуляторами стояночной тормозной системы.

При движении автобуса рукоятка крана находится в крайнем переднем положении.

Крановое устройство обеспечивает автоматический возврат рукоятки в нижнее положение при ее отпускании. Только в крайнем заднем положении ручка фиксируется.

Для освобождения пружинных энергоаккумуляторов рукоятку необходимо потянуть наружу в радиальном направлении, при этом рукоятка свободно возвращается в положение «разблокировано».

Клапан быстрого выпуска предназначен для ускорения выпуска воздуха из исполнительных механизмов за счет сокращения пути, проходимого сжатым воздухом во время выпуска.

При положении рукоятки крана стояночного тормоза в положении «выключено» сжатый воздух поступает на выход крана I, диафрагма 3 прижимается к выходному седлу в корпусе; при этом края диафрагмы загибаются, и сжатый воздух проходит к выводам II, а затем к аккумуляторам энергии.

При падении давления на выходе I диафрагма 3 под действием сжатого воздуха на выходах II отрывается от выходного седла в корпусе 1 и прижимается к седлу в крышке 2, перекрывая тем самым проход выходного воздуха I.

Сжатый воздух выбрасывается в атмосферу через порт III.

Кран тормозной предназначен для управления колесными тормозными механизмами с двухконтурным срабатыванием тормозов.

Выводы А и Б крана (рис.

От выводов G и D сжатый воздух поступает в тормозные камеры. Выключатели тормозных сигналов установлены на корпусе крана. Из патрубка в воздух, после отпускания педали тормоза, он выходит в атмосферу.

При обслуживании тормозного крана проверяют крепление крана к креплению основания кузова, проверяют целостность защитного резинового чехла и герметичность его установки, а также проводят диагностическую проверку правильности работы крана.

Зимой, если кран замерзнет, во избежание повреждения резиновых и пластиковых деталей не рекомендуется нагревать кран открытым огнем. Для обогрева следует использовать горячий воздух или горячую воду.

В связи с постепенным нарушением подвижности поршней тормозного крана в процессе эксплуатации автобуса, особенно при попадании воды и масла в клапан на поверхность трения, рекомендуется проводить диагностическую проверку работы тормозного крана во время ТО-2.

Для этого, не снимая клапана с автобуса, подсоединить манометр к его верхнему и нижнему выходным патрубкам и, нажимая на педаль тормоза, отметить разницу давлений.

Разность давлений не должна превышать 0,025 МПа. Если это условие не соблюдается, кран нуждается в ремонте.

Рекомендуется раз в 2 года проводить профилактическую разборку тормозного крана для очистки, смазки и замены резиновых уплотнений и изношенных деталей.

Монтаж и проверка работоспособности тормозного крана

Сборка осуществляется с учетом следующих требований:

- Сборку необходимо производить в условиях, исключающих возможность попадания абразивной пыли и т.п на собираемые детали.

- Сборка резиновых деталей должна производиться аккуратно, чтобы исключить возможность их повреждения. Наличие порезов, царапин и других дефектов на резиновых деталях не допускается.

- Смажьте все поверхности трения деталей тонким слоем смазки ЦИАТИМ 221. Допускается использование смазки АЗМОЛ ЖТ-72.

Перед установкой верхнего поршня измерьте расстояние «с» (рис. 9) выступа штока поршня над клапаном.

- С помощью регулировочного винта на верхнем поршне отрегулируйте расстояние α = (c + 0,8) мм и зафиксируйте регулировочный винт.

- Установите верхний поршень и при необходимости прижмите его транспортировочным хомутом.

- Соберите устройство с опорной плитой и рычагом.

- Установите регулировочный болт до упора на рычаг так, чтобы не было зазора между роликом 4 и толкателем 5, зафиксируйте регулировочный болт 2

- Подсоедините клапан к системе сжатого воздуха по схеме проверки (рис. 11).

- Переместите рычаг три раза до упора (ход не менее 31,2 мм). При перемещении рычага не должно быть заеданий и он должен быстро возвращаться в исходное положение.

- Подать сжатый воздух P11 = P12 = 0,75 МПа (7,5 кгс/см 2) на клеммы 11 и 12.

Переместите рычаг три раза до упора и назад.

Давление на портах 21 и 22 должно измениться с 0 на давление на портах 11 и 12 и наоборот.

Переместив стик на 4.7. 7,4 мм (ход толкателя 1,9. 3,0 мм) на клемме 21 должно появиться давление.

При давлении на порте 21 Р21 = 0,05 МПа (0,5 кгс/см2) давление на порте 22 должно быть не менее 0,025 МПа (0,25 кгс/см2).

В этом случае ход рычага должен превышать 4,7 мм (ход толкателя должен превышать 1,9 мм).

Прямой рост давления на выходе 21 относительно роста давления на выходе 22 может поддерживаться во всем диапазоне давлений, но не более 0,025 МПа (0,25 кгс/см2).

Начальное падение давления на выводах 21 и 22 не должно превышать 0,02 МПа (0,2 кгс/см 2).

- При достижении давления Р21 = 0,3 МПа (3,0 кгс/см 2) на выходе 21 ход рычага должен быть (14,5-19,9) мм (ход толкателя (5,8, 8,0) мм).

- При достижении на выходе 21 давления Р21 = 0,75 МПа (7,5 кгс/см 2) ход рычага должен быть (21-27) мм (ход толкателя (8,4-10,8) мм).

- Суммарный ход рычага до упора должен быть (31,1-39,1) мм (ход толкателя (12,5, 15,7) мм).

- При плавном движении рычага давление на клеммах 21 и 22 после начального скачка должно постепенно увеличиваться, а при отпускании рычага должно постепенно уменьшаться.

- Подача сжатого воздуха Р12 = 0,75 МПа (7,5 кгс/см 2) на выход 12.

Переместите рычаг до упора. При этом на выходе 22 давление должно изменяться от 0 до 0,75 МПа (7,5 кгс/см 2).

Подача сжатого воздуха Р11 = 0,75 МПа (7,5 кгс/см 2) на выход 11.

Переместите рычаг до упора. При этом на выходе 21 давление должно изменяться от 0 до 0,75 МПа (7,5 кгс/см 2).

Проверьте герметичность устройства. Клапан должен быть герметичным в любом положении рычага.

Проверку необходимо проводить при отпущенном рычаге и давлении Р11 = Р12 = 0,75 МПа (7,5 кгс/см2) на выводах 11 и 12 и при полностью нажатом рычаге и давлении Р = 0,75 МПа (7,5 кгс/см2).) на выходе 11. Утечка воздуха в каждом случае не должна превышать 8 см 3 /мин.

Приведение в действие тормозного крана отрегулировано правильно, если общий ход педали тормоза, определяемый по смещению центра педальной колодки, составляет (105-117) мм.

При этом педальная платформа не должна касаться земли в крайнем положении давления, а тормозной кран полностью открыт. Свободный ход педали (18-25) мм.

Свободный ход педали тормоза обусловлен конструкцией тормозного крана.

При необходимости (при разборке и установке крана) можно отрегулировать привод крана следующим образом:

- поворачивая вилку по резьбе штока, совместить отверстие в вилке с отверстием в рычаге крана, находящегося в свободном состоянии;

- отвинтить вилку от тяги на один оборот и установить шплинт в это положение, шплинт и затянуть контргайку вилки.

Выпускной обратный клапан (рис. 12) предназначен для подключения к срабатыванию контрольно-измерительных приборов для проверки давления.

Автобус имеет два клапана: один в передней правой и один в задней правой тормозных камерах.

Для соединения с клапаном необходимо использовать шланги и измерительные приборы с накидной гайкой М16х1,5. При необходимости клапан можно установить на ресиверах, вывернув заглушки из втулок.

Клапан слива конденсата (рис. 13) предназначен для принудительного слива конденсата из ресивера тормозного воздуха, а также, при необходимости, для выпуска сжатого воздуха из ресивера.

Клапан слива конденсата открывается при нажатии толкателя 3 вверх или в любую сторону.

Тормозные камеры предназначены для приведения в действие тормозных механизмов колес.

Тормозная камера с пружинным энергоаккумулятором предназначена для приведения в действие тормозных механизмов колес заднего моста при срабатывании рабочей или стояночной тормозной системы.

При нарушении герметичности и снижении давления в контуре стояночной тормозной системы воздух из полости под поршнем 5 выйдет в атмосферу через выходное отверстие I через поврежденную часть пневмопривода, пружина 4 разомкнется и автобус автоматически затормозит.

Для механического освобождения задних колес необходимо отвернуть винт 1 (рис. 14) пружинного энергоаккумулятора на 68 мм от наружной поверхности цилиндра 2.

Внимание! Прежде чем отпустить тормоза, закрепите автобус, чтобы он не катился.

Внимание! Запрещается разбирать энергоаккумулятор без использования специального инструмента, так как внутри него находится мощная пружина в сжатом состоянии.

Внимание! Перед началом эксплуатации автобуса необходимо привести в рабочее состояние энергоаккумуляторы тормозных камер, для этого необходимо заполнить тормозную систему воздухом, перевести рукоятку крана стояночного тормоза в положение «выключено», отпустить и затяните винт. 1 до упора (рис. 14).

Вспомогательная тормозная система состоит из моторного тормоза 5, расположенного в выхлопной трубе 1 двигателя, пневмоцилиндра 3, регулирующего клапана и трубопроводов.

Вспомогательная тормозная система активируется нажатием и удержанием сенсорной кнопки, расположенной на полу водителя слева от педали сцепления.

При этом сжатый воздух по патрубкам пневмоцилиндра тормозной системы поступает в пневмоцилиндр 3, который через рычаг 6 перемещает амортизатор на моторном тормозе, перекрывая тем самым выпускную трубу глушителя.

Внимание! Прежде чем задействовать моторный тормоз, отпустите педаль управления дроссельной заслонкой.

Внимание! Вспомогательная тормозная система (моторный тормоз) лишь замедляет движение, не давая автобусу набирать скорость на затяжных спусках. Он не предназначен для остановки автобуса, его нельзя использовать для экстренного торможения или в качестве стояночного тормоза.

Внимание! Торможение двигателем используется только при движении по длинным спускам с включенной передачей. При этом должна быть выбрана передача, при которой частота вращения двигателя не превышает максимально допустимую (2400 мин-1).

При выполнении технического обслуживания пневмопривода тормозной системы автобуса проверяют герметичность системы в целом и отдельных ее частей. Места сильных подсосов воздуха определяют на слух, а места слабых подсосов воздуха определяют с помощью мыльной эмульсии.

Утечка воздуха в рабочей тормозной системе определяется при заполнении системы до рабочего давления при нажатой педали тормоза.

При этом падение давления не должно превышать 0,05 МПа (0,5 кгс/см 2) за 15 мин и 0,05 МПа за 30 мин при свободном положении органов управления.

Утечка воздуха в системе стояночного тормоза определяется по положению рукоятки стояночного тормоза в положение «Выключено». Утечки воздуха из соединений труб устраняют подтяжкой или заменой отдельных элементов соединений.

Во избежание поломки соединительных втулок в пневматических тормозных устройствах момент затяжки штуцеров, заглушек и гаек не должен превышать (30-50) Н·м.

Для повышения надежности и надежности тормозной системы рекомендуется один раз в два года проводить профилактическую разборку тормозного крана; тормозные камеры заднего и переднего тормозов, защитный клапан; ручной тормозной кран; клапан быстрого сброса; замена сменного картриджа с осушителем вне зависимости от его технического состояния.

Неисправные устройства, обнаруженные при контрольной проверке, необходимо отремонтировать ремонтными комплектами, проверить их работоспособность и соответствие характеристикам.

Порядок сборки и испытания приборов устанавливается в специальных инструкциях. Их ремонт осуществляют лица, прошедшие необходимое обучение.

Внимание! Провисание труб, контакт их с деталями и узлами, которые движутся и нагреваются в процессе эксплуатации, изгиб труб с уменьшением их проходного сечения не допускаются.