Дефектовка деталей двигателя

Вам понадобится: переносная лампа, набор плоских щупов, линейка, штангенциркуль, штангенциркуль, микрометр, скребок.

После разборки тщательно промойте детали керосином, продуйте и высушите их сжатым воздухом (особенно масляные каналы деталей).

1. Осмотрите блок, особенно внимательно: подшипники коленвала. Трещины не допускаются нигде на блоке.

Если есть подозрение на трещины в блоке (попадание охлаждающей жидкости в картер или масло в охлаждающую жидкость), проверьте герметичность блока на специальном стенде. Проведите поверку в ремонтных мастерских, имеющих соответствующее оборудование.

2. Проверьте цилиндры с обеих сторон. Царапины, потертости и трещины не допускаются.

При осмотре баллонов рекомендуем подсветить зеркала баллонов переносной лампой, так дефекты видны намного лучше.

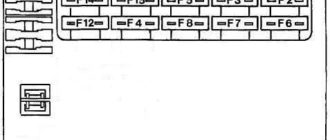

Схема дозирующих цилиндров: А — ремень повышенного износа; Б — зона измерения после сверления и хонингования; B — ремень нижнего износа

3. Штангенциркулем определить фактические диаметры цилиндров. Измерьте диаметр цилиндра на трех ремнях (рис. 5.14). В каждом поясе диаметр измеряют в двух взаимно перпендикулярных направлениях (продольном и поперечном). В зоне над ремнем А (на расстоянии 5 мм от плоскости разъема с головкой блока) цилиндры практически не изнашиваются. По разнице размеров в этом участке и в других ремнях можно судить об износе цилиндров.

Баллоны на заводе обрабатываются по трем размерным группам:

А (72 000–72 010 мм)

В (72 010–72 020 мм)

С (72 020–72 030 мм)

Овальность и конусность не должны превышать ±0,05 мм. Если максимальное значение износа больше 0,08 мм или овальность превышает указанное значение, рассверлите цилиндры до размеров, превышающих размер поршней (увеличение на 0,1 мм), оставив запас 0,02 мм для диаметра хонингования. Затем отполируйте цилиндры, выдерживая такой диаметр, чтобы при установке ремонтного поршня расчетный зазор между ним и цилиндром составлял 0,03-0,05 мм. Дефектовку, сверление и полировку блока необходимо проводить в мастерских со специальным оборудованием.

4. Проверьте отклонение плоскостности контактных поверхностей блока и головки блока цилиндров. Приложите штангенциркуль (или линейку) к плану:

- в поперечном и продольном направлении;

- по диагоналям плоскости.

В каждом положении используйте щуп для определения зазора между суппортом и плоскостью. Это будет отклонение от плоскостности. Если отклонение больше 0,1 мм, замените блок.

5. Очистить дно поршня от нагара скребком (можно старым напильником).

6. Удалить нагар из канавок поршневых колец со старым кольцом, вставив его в канавку наружной стороной и прокатав по канавке.

7. Осмотрите поршни, шатуны, крышки: на них не должно быть трещин.

8. Осмотрите вкладыши. При обнаружении на рабочей поверхности потертостей, потертостей и отслоений антифрикционного слоя замените вкладыши новыми. Все шатунные подшипники идентичны и взаимозаменяемы.

9. Измерьте диаметры поршней в плоскости, перпендикулярной оси поршневого пальца, на расстоянии 19 мм от края юбки.

Поршни номинального размера изготавливаются трех размерных групп:

А (71 960–71 970 мм)

Высота (71 970–71 980 мм)

С (71 980–71 990 мм)

Диаметры ремонтных поршней увеличены на 0,1 мм. По результатам измерений определить зазор между поршнем и цилиндром и при необходимости установить в цилиндры новые поршни. Расчетный зазор между поршнем и цилиндром (для новых деталей) составляет 0,03-0,05 мм. Определяется измерением цилиндров и поршней и получается установкой поршней номинального или ремонтного размера. Максимально допустимый зазор (при износе деталей) составляет 0,15 мм. Если используемый в эксплуатации двигатель имеет зазор более 0,15 мм, необходимо подогнать поршни номинального размера к цилиндрам или установить поршни ремонтного размера путем растачивания и хонингования цилиндров: зазор должен быть максимально приближен к расчетному.

10. Проверить зазор по высоте между канавками поршня и кольцами с помощью плоского щупа, вставив кольцо в соответствующую канавку.

Номинальный зазор (рассчитанный:

- для верхнего (первого) компрессионного кольца 0,030-0,070 мм;

- для второго компрессионного кольца 0,020-0,060 мм;

- для маслосъемного кольца 0,020-0,055 мм.

Если кольцо имеет большую высоту, а зазор маленький, доведите высоту кольца до нужного значения, отполировав его наждачной бумагой на стеклянной пластине. Если кольцо мало по высоте, а зазор большой, подберите ремонтное кольцо, увеличенное на 0,1 мм.

11. Проверить зазор в стопорных кольцах плоским щупом, установив кольцо в цилиндр на глубину около 50мм.

Чтобы установить кольцо без перекоса, протолкните кольцо поршнем на глубину цилиндра.

Зазор должен быть от 0,2 до 0,4 мм для верхнего компрессионного кольца, от 0,5 до 0,7 мм для нижнего компрессионного кольца и от 0,2 до 0,4 мм для маслосъемного. Если зазора недостаточно, срежьте примыкающие поверхности кольца. Если зазор больше допустимого, замените кольцо.

12. Все поршни ремонтных и номинальных размеров изготавливаются с высокой степенью точности и не требуют сортировки или предварительного отбора по весу. При необходимости в отдельные цилиндры можно установить бывшие в употреблении поршни, если они находятся в хорошем состоянии. Баланс двигателя не будет нарушен.

13. Измерьте внутренний диаметр Db узла седла шатуна с крышкой с помощью щупа.

Перед измерением затяните болты шатуна с указанным моментом.

14. Микрометром измерьте толщину Т шатунных вкладышей.

При отсутствии специальной насадки на микрометр для измерения вогнутой поверхности покрытия можно использовать небольшой шарик. Измерив подкладку, нужно будет от полученного размера отнять диаметр шара.

15. Определить зазор между шатунными вкладышами и шейками коленчатого вала. Это можно сделать двумя способами: путем измерения диаметров шеек коленчатого вала и толщины вкладышей (см пункт 14) или с помощью калиброванной пластмассовой проволоки. 16. В первом способе измерьте микрометром диаметр Dn шатунных шеек. Рассчитайте зазор z между шатунными вкладышами и шейками коленчатого вала по формуле z = Dв — 2T — Dн. Номинальный расчетный зазор составляет 0,021-0,060 мм.

- установить коленчатый вал на блок коренных подшипников с установленными втулками, установить крышки коренных подшипников и затянуть болты их крепления моментом, указанным в приложении 1 (см. «Монтаж двигателя»);

- установите шатунно-поршневой узел в блок цилиндров (см. «Переустановка двигателя»);

- отрезать часть пакета отрезком калиброванной пластиковой проволоки необходимой длины;

- открыть упаковку и осторожно вынуть кусок проволоки;

- наденьте на шейку коленчатого вала кусок калиброванной проволоки;

- установите крышку шатуна с установленной в ней вставкой. Затяните шатунные болты до упора, не затягивая их полностью, затем отверните на один оборот, затяните моментом 19-21 Нм (1,9-2,1 кгс-м) и затяните еще на 40° ± 2°. При этом не проворачивать коленчатый вал;

- Снимите крышку шатуна и определите зазор, сплющив трос по шкале, напечатанной на упаковке троса.

Если фактическое проектное пространство меньше максимально допустимого, можно повторно использовать установленные вкладыши.

Если зазор больше максимально допустимого, замените вкладыши на этих шейках новыми номинальной толщины.

Если шейки коленчатого вала изношены и отшлифованы до капитального размера, уменьшенного на 0,127 мм, замените вкладыши капитальными вкладышами (увеличенной толщины).

Шейки ректифицируют, кроме наличия общего износа, если на них имеются насечки и риски, или овальность больше 0,004 мм, а конусность больше 0,005 мм.

При шлифовке шатунных шеек коленчатого вала до ремонтного размера на первую щеку коленчатого вала необходимо установить соответствующий сальник, например, «W 0,127».

Так как поверхность шеек коленчатого вала азотирована, то после шлифовки необходимо произвести повторную обработку (азотирование) поверхности шеек, а после обработки еще раз проверить диаметры шатунных шеек.

18. Осмотрите верхний и нижний вкладыши коренных подшипников. Половины опоры упорного подшипника коленчатого вала приварены к боковым торцам верхнего корпуса третьего коренного подшипника. При наличии следов, потертостей, отслоений антифрикционного слоя на рабочей поверхности вкладышей заменить вкладыши новыми.

Запрещается выполнять какие-либо операции по подгонке рубашек.

19. Осмотрите коленчатый вал. Трещины не допускаются. На поверхностях, сопрягаемых с рабочими кромками штампов, не должно быть зазубрин, забоин и выемок. Если вы их найдете, замените вал.

20. Микрометром измерьте наружный диаметр Dn коренных шеек. Фактический зазор между вкладышами коренных подшипников и коренными шейками коленчатого вала определяют методом, описанным для шатунных подшипников: расчетным путем или с помощью калиброванной пластмассовой проволоки.

Номинальный расчетный зазор составляет 0,025-0,040 мм.

Если фактический расчетный зазор не находится в этом диапазоне, вы можете повторно использовать установленный сайдинг.

Если зазор больше максимально допустимого, замените вкладыши на этих шейках новыми номинальной толщины.

Если шейки коленчатого вала изношены и отшлифованы до ремонтного размера (уменьшение диаметра на 0,127 мм), замените вкладыши ремонтными вкладышами (увеличенной толщины).

Шейки ректифицируют, кроме наличия износа, если на них появляются насечки и риски, или овальность больше 0,004 мм, а конусность больше 0,005 мм, уменьшая диаметр на 0,127 мм.

При шлифовке коренных шеек коленчатого вала до ремонтного размера на первую щеку коленчатого вала необходимо поставить соответствующее уплотнение, например, «К 0,127».

Так как поверхность шеек коленчатого вала азотирована, то после шлифовки необходимо произвести повторную обработку (азотирование) поверхности шеек, а после обработки еще раз проверить диаметры коренных шеек.

21. Проверьте параллельность упорных колец средней коренной шейки: если они не параллельны, коленчатый вал погнут и подлежит замене.

22. Промойте каналы коленчатого вала, для чего залейте бензин в радиальные каналы, предварительно закупорив их с одной стороны деревянными пробками. Выдержать не менее 20 минут и промыть каналы бензином, закачав его резиновой грушей. Снимите деревянные заглушки после промывки соединительных каналов. При необходимости повторяйте промывку до тех пор, пока не пойдет чистый бензин.

23. Очистить поверхности поршневых пальцев от лаковых отложений после размягчения в растворителе. Осмотрите свои пальцы. Заменить пальцы с трещинами, чрезмерным износом в месте контакта с втулками поршня и следами проворачивания на верхней головке шатуна.

Поршневые пальцы и отверстия головки поршня обработаны с высокой точностью. Поэтому поршневые пальцы изготовляют номинальным диаметром 17,970-17,974 мм, обеспечивая зазор 0,008-0,016 мм между ними и отверстиями под втулки поршня.

Совместите поршневой палец и поршень, вставив палец, предварительно смазанный моторным маслом, в отверстие втулки поршня. При температуре окружающей среды 20 °С палец должен входить в отверстие при нажатии большим пальцем и не выходить из бобышки в вертикальном положении поршня с поршневым пальцем. Палец, который отваливается от бобышки, нужно заменить другим. Если штифт снова выпадет, замените поршень штифтом.

Если доступен новый комплект запасных частей, не используйте повторно сжатые поршневые пальцы.

Сборка двигателя

Вам понадобятся: динамометрический ключ, молоток (желательно с головкой из мягкого металла или полиуретана), приспособление для установки поршней в цилиндры, те же ключи, что и для разборки двигателя.

1. Вставьте шатун в поршень, смажьте поршневой палец моторным маслом и запрессуйте его в шатун тем же инструментом, которым вы извлекали палец, или молотком и подходящей выколоткой, вставленной во внутреннее отверстие шатуна булавка. Поршень необходимо прижать выступом к верхней головке шатуна в направлении прижатия пальца, что позволит ему принять правильное положение.

Палец вставляется в верхнюю головку шатуна с натягом, поэтому для облегчения сборки и поддержания посадки рекомендуется нагреть шатуны, поместив их верхними головками на 15 минут в электрическую печь, нагретую до 240°С Температуру нагрева шатуна можно контролировать термохромным карандашом. Чтобы правильно соединить палец с шатуном, вдавите палец как можно быстрее, потому что после его остывания положение пальца изменить нельзя.

2. Установите поршневые кольца в порядке, обратном снятию.

При установке не расширяйте кольца больше, чем необходимо, чтобы не деформировать и не сломать их.

Установите верхнее компрессионное кольцо надписью «TOP» вверх в первую канавку.

Установите нижнее компрессионное кольцо выемкой (показано стрелкой) вниз во вторую канавку.

Установите маслосъемное кольцо с маркировкой «СВЕРХУ» в третью канавку.

3. Сориентируйте кольца в канавках поршня, повернув их замки на 120° относительно друг друга. Установите кольца на остальные поршни.

Замок расширителя маслосъемного кольца должен располагаться под углом 180° к замку маслосъемного кольца.

4. Вставьте на станину блока цилиндров верхние вкладыши коренных подшипников.

На среднюю (третью) опору коренных подшипников положите вкладыш с полуупорными кольцами.

Установите вставки так, чтобы выступ вставки на вставке совпадал с пазом в станине.

5. Смажьте вкладыши моторным маслом.

6. Установите коленчатый вал на блок цилиндров.

7. Поместите нижние листы на крышки коренных подшипников, совместив выступы на листах с отверстиями в крышках.

Верхний и нижний вкладыши коренных подшипников могут отличаться расположением отверстия для подачи масла. Установите вкладыши так, чтобы эти отверстия совпадали с отверстиями каналов подачи масла в основаниях кронштейнов коренных подшипников. Концы немного выступают после того, как вкладыши подшипников были установлены в свои гнезда, поэтому для правильной ориентации вкладышей подшипников убедитесь, что оба конца выступают одинаково, когда болты крышек окончательно затянуты.

8. Смажьте шейки коленвала моторным маслом.

9. Смажьте вкладыши в крышках коренных подшипников коленчатого вала моторным маслом.

10. Установите крышки коренных подшипников в соответствии с серийными номерами и сориентировавшись по меткам.

Используйте латунный, свинцовый или полиуретановый молоток с мягким бойком для установки крышек коренных подшипников. Запрещается устанавливать крышки путем затягивания креплений, так как это приведет к повреждению посадочных поверхностей крышек и блока цилиндров.

11. Установите болты крышки, равномерно затяните болты до отказа, не затягивая полностью, отверните на один оборот, моментом 19-21 Нм (1,9-2,1 кгс-м) и затяните на 90°±3°.

Болты крепления крышек коренных подшипников обязательно замените новыми.

12. Проверьте правильность сборки, провернув коленчатый вал рукой на несколько оборотов. Вал должен вращаться свободно и плавно.

13. Установите вкладыши на шатуны, совместив выступ вкладыша с пазом в шатуне.

14. Смажьте зеркала цилиндров, поршни, поршневые кольца и шатунные подшипники моторным маслом.

15. Установите инструмент для сжатия колец на поршень и затяните винт, чтобы сжать кольца.

16. Поверните коленчатый вал так, чтобы его шатунная шейка, к которой крепится узел шатуна и поршня, находилась в ВМТ. Установите поршень в цилиндр по метке номера цилиндра на шатуне, нажмите (например, рукояткой молотка) на поршень и выдвиньте его из патрона в цилиндр. Таким же образом установите поршни в остальные цилиндры.

При установке поршней в цилиндры метка (стрелка) на поршне должна быть обращена к передней части двигателя.

Установите поршень в цилиндр, стараясь не повредить нижний конец шатуна и шатунную шейку коленчатого вала.

При установке поршня в цилиндр плотно прижмите оправку к плоскости блока цилиндров, иначе поршневые кольца могут сломаться.

17. Установите шатунные подшипники в крышки шатунов, совместив выступ вставки с пазом в крышке.

18. Смажьте шатунные вкладыши в крышках шатунов и шатунных шейках коленчатого вала моторным маслом.

19. Установите крышку шатуна, соединив шатун с шейкой от коленчатого вала.

Надписи и маркировка на нижней головке шатуна и на его крышке должны располагаться с одной стороны.

20. Вверните шатунные болты, не затягивая до конца. Таким же образом установите другие крышки шатунов.

21. Затяните шатунные болты до упора, не затягивая их полностью, затем отверните на один оборот, затяните моментом 19-21 Нм (1,9-2,1 кгс-м) и доверните еще на 40° ± 2°.

22. Проверьте легкость перемещения штанги вдоль шейки штанги. Если он заедает, отверните болты шатуна и снова затяните их с указанным моментом.

23. Проверьте боковой люфт шатуна, он должен составлять 0,070-0,242 мм. Увеличенный зазор указывает на чрезмерный износ шейки коленчатого вала. В этом случае замените коленчатый вал.

24. Аналогично закрепите шляпки остальных тяг.

25. Проверьте осевой люфт коленчатого вала, он должен составлять 0,055-0,265 мм. Чрезмерный зазор указывает на износ опорных фланцев коленчатого вала или центрального коренного подшипника. В этом случае замените коленчатый вал. Если это не приведет к уменьшению осевого люфта, потребуется замена блока цилиндров.

26. Установите держатель заднего сальника коленчатого вала в сборе с сальником.

27. Установите масляный резервуар и масляный насос (см. «Снятие и установка масляного насоса»).

28. Установите масляный картер (см. Замена уплотнения масляного картера»).

29. Установите маховик (см. «Снятие маховика, поиск и устранение неисправностей и установка»).

30. Затем установите двигатель в порядке, обратном снятию. Установка ГБЦ описана в подразделе «Замена прокладки ГБЦ», водяного насоса — в подразделе «Замена водяного насоса», ремня ГРМ — в подразделе «Замена и регулировка натяжения ремня, натяжителя привода ГРМ замена ролика».

31. Отрегулировать зазоры в приводе клапанов (см. «Регулировка зазоров в приводе клапанов»).

32. Отрегулируйте натяжение приводного ремня насоса гидроусилителя рулевого управления, генератора и компрессора кондиционера

После сборки мотора рекомендуется обкатать его на стенде. Так как сделать это вне специальных ремонтных организаций невозможно, то после установки двигателя в автомобиль обкатайте его по упрощенному циклу:

1. Убедитесь, что привод дроссельной заслонки правильно отрегулирован, залейте масло и охлаждающую жидкость, проверьте герметичность всех соединений.

2. Запустите двигатель и дайте ему поработать без нагрузки в течение следующего цикла:

Не запускайте двигатель на максимальных режимах.

3. Во время работы проверяйте герметичность двигателя и его систем, давление масла, обращайте внимание на наличие посторонних шумов.

4. При обнаружении странных шумов или других неисправностей остановите двигатель и устраните их причину.

5. После пуска автомобиля в эксплуатацию соблюдайте режимы, предусмотренные для периода обкатки нового автомобиля.